El proceso de fabricación

Sigue el proceso de fabricación de nuestras pelotas de golf en diez pasos

Nuestro equipo en Alemania y Taiwán es experimentado y fabrica pelotas de golf de alta calidad desde principios de los años 90. Hoy en día, más de 200 ingenieros, diseñadores y trabajadores de producción trabajan con equipos sofisticados y personalizados para producir anualmente millones de pelotas de golf de alta tecnología.

1. El compuesto de caucho

El caucho es el componente principal de cada pelota de golf. Lo mezclamos con otros productos químicos y formamos una masa caliente similar a colchonetas de yoga. Estas colchonetas se enfrían y laminan entre dos tambores de acero.

2. El extrusor de goma

Estas planchas de textura gomosa se enrolla alrededor de un husillo de extrusor y se transporta en el extrusor que presiona el caucho en un molde. Del extrusor se obtienen grandes piezas de goma que salen en forma de malvaviscos. Éstas se denominan "Slugs". Dependiendo de qué tipo de núcleo de pelota de golf se produzca, éstas varían en cuanto a color y composición.

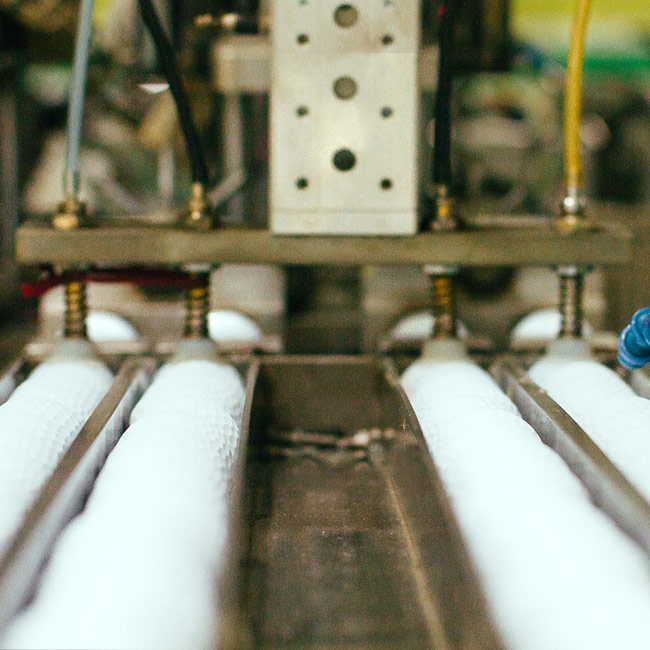

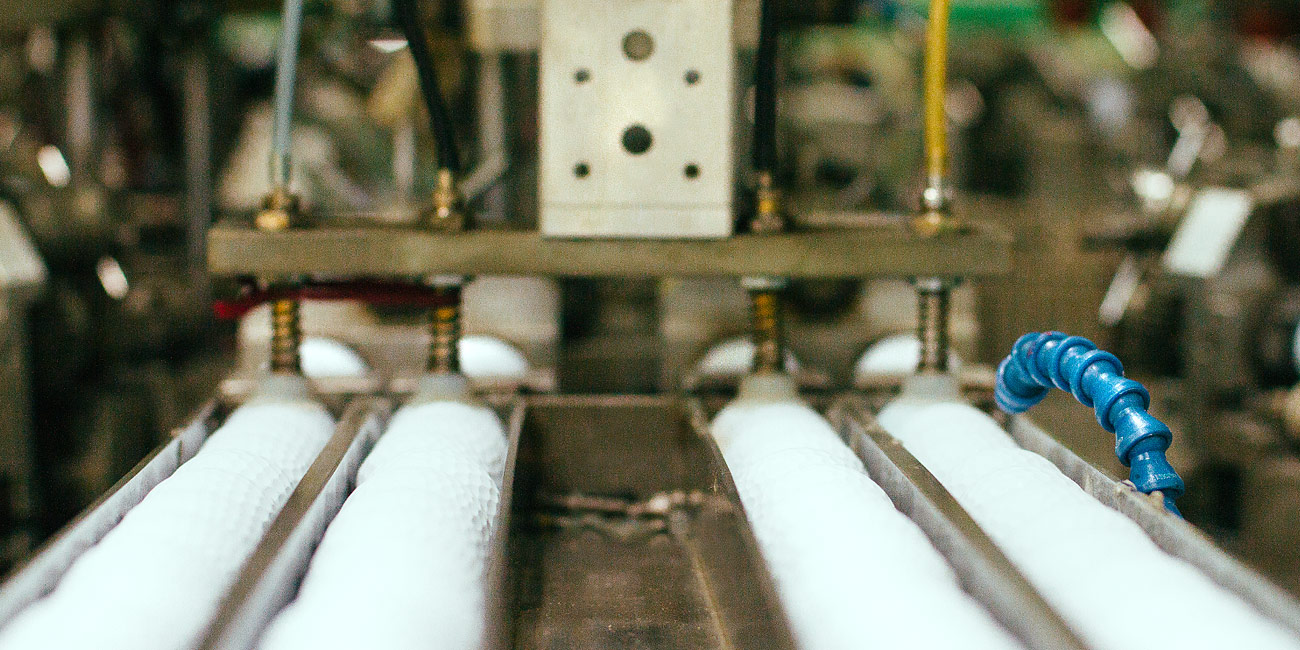

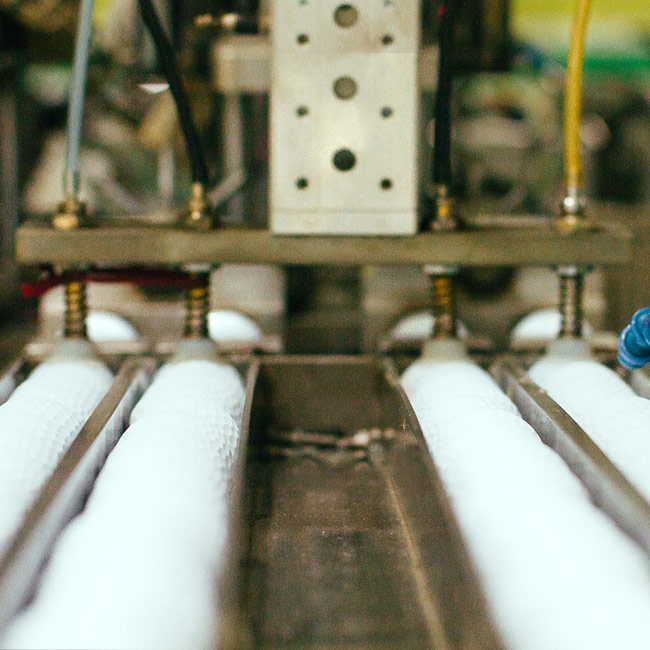

3. La máquina de compresión

En la cinta transportadora, los slugs son enviados a una máquina de compresión en la cual se ha fijado una plantilla en la parte superior e inferior. Los núcleos todavía inacabados de pelotas de golf se colocan manualmente en el molde en la parte inferior. La parte inferior de la prensa presiona los slugs a una temperatura de 167 ° C con más de una tonelada de fuerza en la contraparte. Después de 15 minutos nuestros slugs se han convertido en un sólido núcleo de pelota de golf. Cada uno de los núcleos se forma exactamente de acuerdo con el estándar de pelotas de golf de manera que se garantiza una elevada calidad desde el principio.

4. Lijado del núcleo

Después de que un dispositivo de succión al vacío succiona los núcleos conformados de la máquina de compresión, se eliminan los residuos de caucho excedentes en un proceso de lijado para preparar la capa exterior del núcleo de la pelota para la siguiente capa. Con ello se puede colocar la siguiente capa fácilmente, ajustándola en torno al núcleo.

5. La formación de la capa de revestimiento

En el siguiente paso, se forma una capa de revestimiento en torno al núcleo. Ésta se presiona en torno al núcleo, con una anchura exactamente definida, con el fin de mantener un diámetro predeterminado, antes de que se aplique la capa exterior que Usted ve como usuario final.

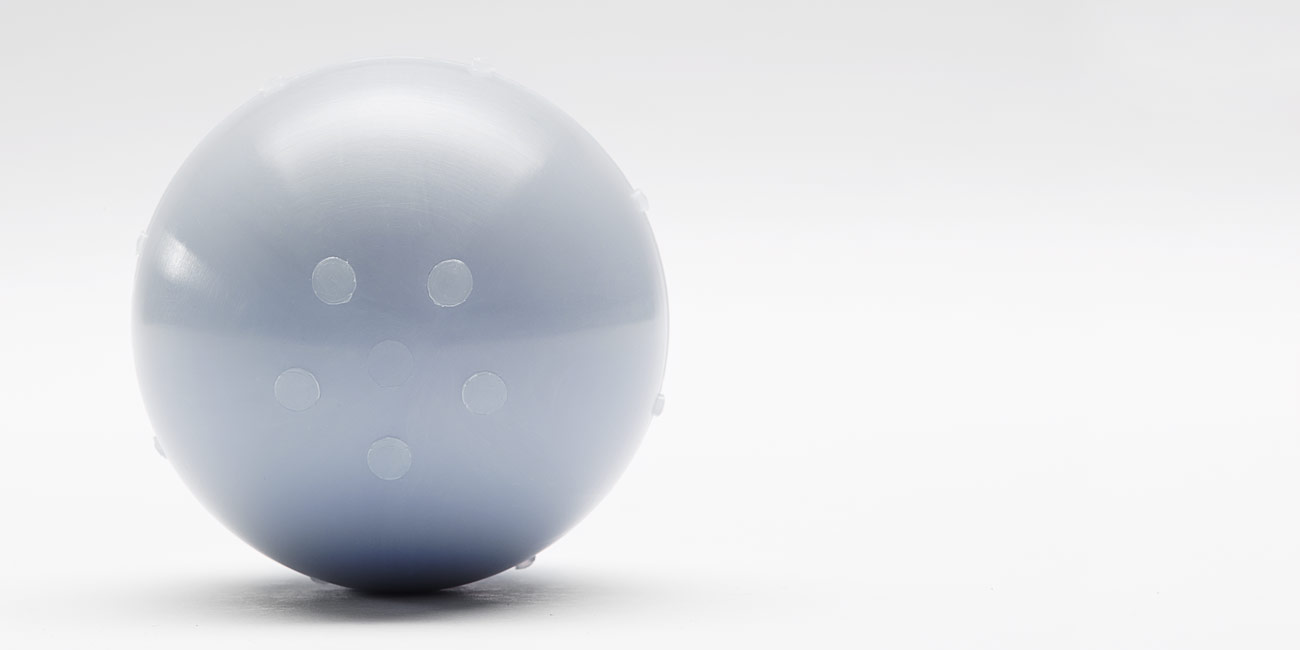

6. Molde de inyección / Capa de uretano

Los núcleos de pelotas de golf revestidos (ahora dos capas), que son producidos para nuestra VICE Tour Model, son transportados por un robot a un molde de inyección. En este molde se inyecta Surlyn fundido que forma la capa externa de la pelota de golf. La estructura específica de hoyuelos de la pelota VICE TOUR se determina por el método de inyección.

Nuestros modelos VICE PRO y PRO PLUS no son producidos mediante el método de inyección. En su lugar, estos modelos se recubren con una capa única de elastómero de uretano. Este proceso de revestimiento exterior altamente complejo produce una de las pelotas de golf de uretano de la más alta calidad de la industria de pelotas de golf.

7. El fresado automático

Las pelotas de golf van de la última máquina a un recipiente grande. A partir de ahí, son transportadas de forma individual por un elevador a una fresadora automática que elimina las últimas imperfecciones y el exceso de uretano/ Surlyn que todavía está adherido a algunas pelotas.

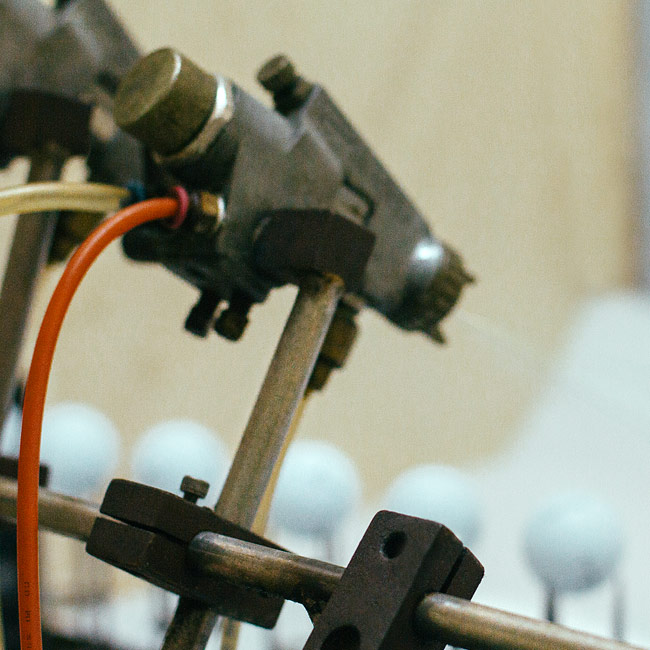

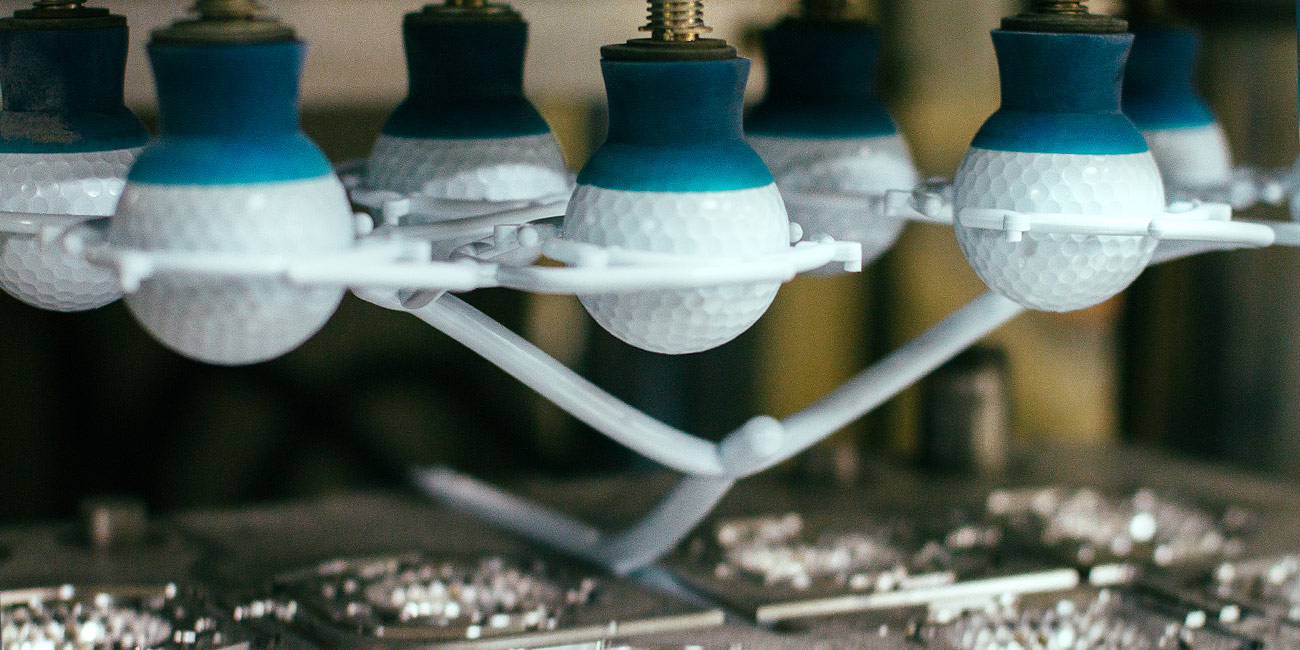

8. El estampado

Entonces brazos robóticos transportan sellos de impresión de silicona a una placa de impresión gravada a láser. Los sellos de impresión absorben tinta de la placa e imprimen en la pelota el logotipo de VICE, el número de la bola, así como la línea de colocación.

Para las bolas Vice Pro and Pro+, utilizamos tecnología de visión automatizada para localizar el patrón de hoyuelos y posicionar la bola correctamente para aplicar el logotipo de VICE, el número de bola y la línea de colocación.

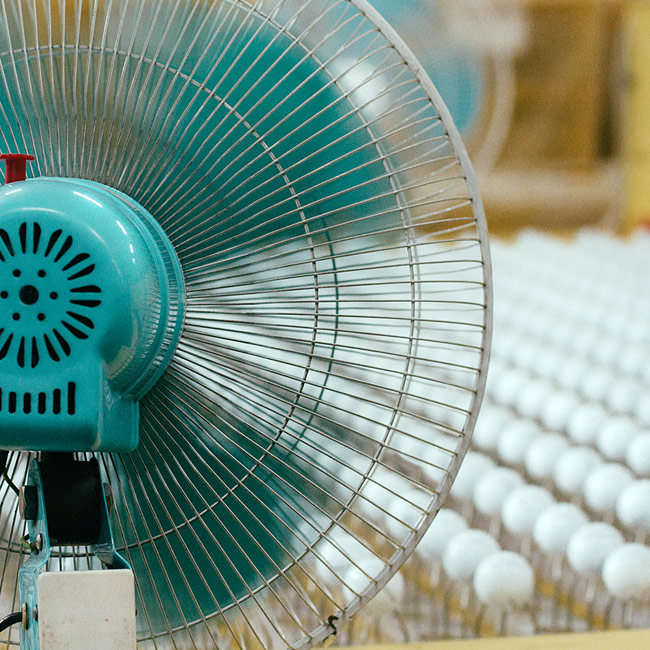

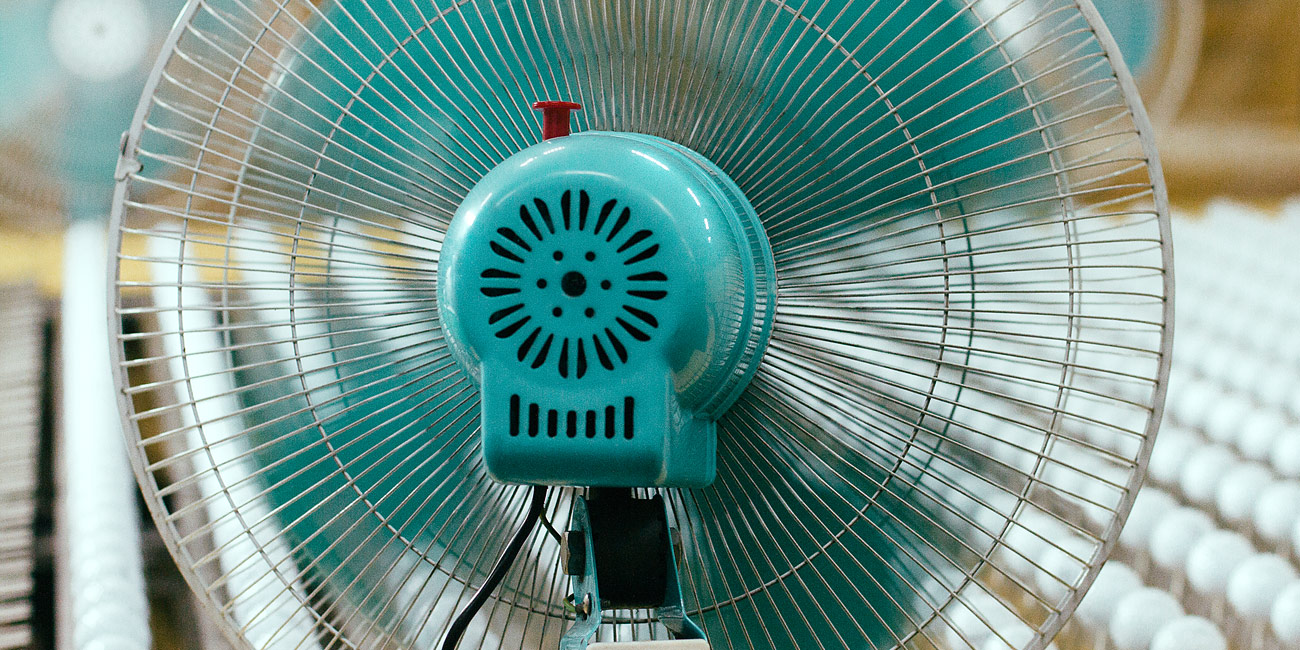

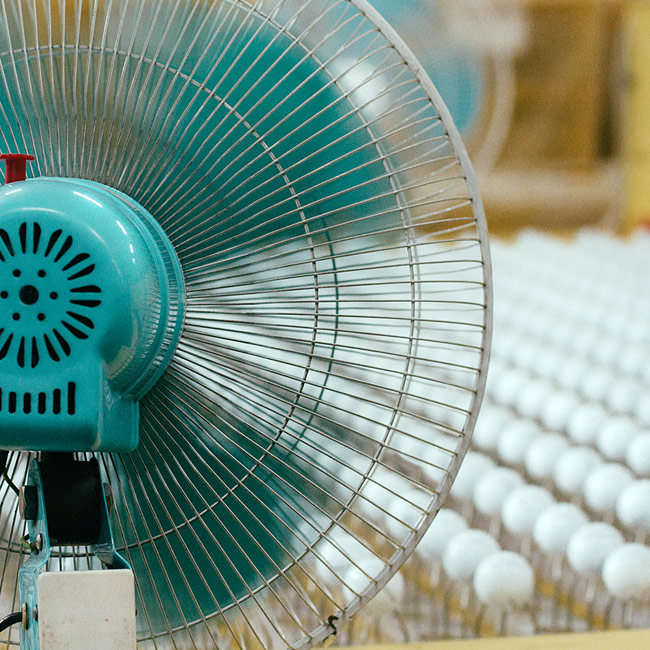

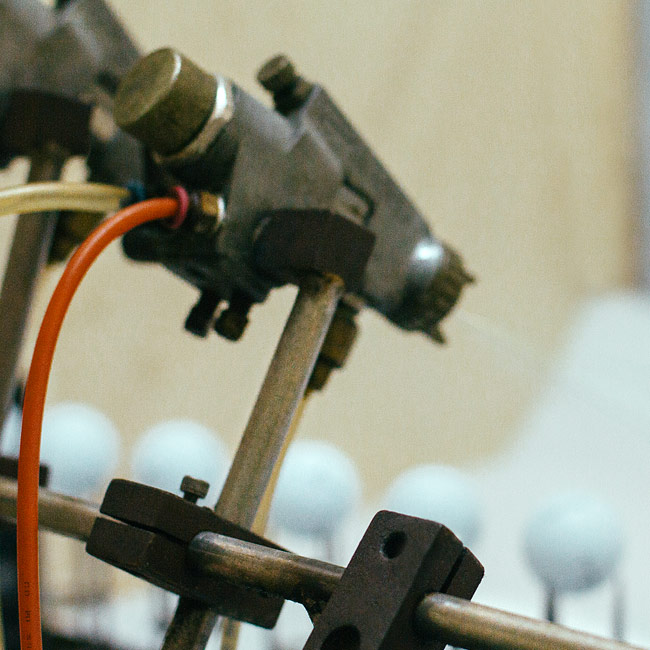

9. La máquina de rociado de poliuretano

A continuación una máquina automatizada rocía nuestras pelotas con poliuretano. Para obtener un resultado uniforme, las pelotas giran sobre un eje durante este proceso. El poliuretano protege las impresiones de la superficie y también perfecciona el rendimiento de la pelota. Posteriormente, robots llevan las pelotas de golf húmedas a una bandeja de secado donde se enfrían a 66°C durante 5 minutos.

10. Control de calidad

El esmero absoluto no sólo está garantizado durante el proceso de producción de la pelota de golf sino también en el consiguiente control de calidad.

Cada pelota de golf pasa por diferentes escenarios de prueba desde el punto de vista estático. Con ello aseguramos que cada pelota de golf cumpla con las normas y estándares de campo oficiales y tenga un núcleo perfectamente centrado.