Het fabricageproces

Volg het productieproces van onze golfbal in tien stappen

Ons team in Duitsland en Taiwan is ervaren en produceert sinds de vroege 90-er jaren hoogwaardige golfballen. Vandaag werken meer dan 200 ingenieurs, ontwerpers en productiewerkers met een uitgekiende en op maat gesneden uitrusting, om jaarlijks miljoenen hightech golfballen te produceren.

1. Het rubbermengsel

Rubber is de hoofdcomponent van elke golfbal. Wij mengen dit met andere chemicaliën en vormen het tot een hete massa, die er uitziet als yogamatten. Deze matten worden dan tussen twee stalen trommels gekoeld en gewalst.

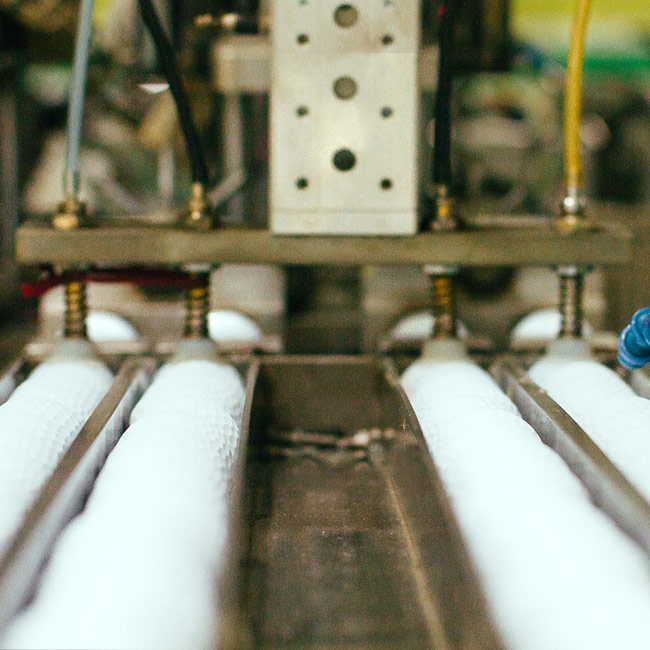

2. De rubber-extruder

Deze rubberachtige massa wordt nu om een extruderworm gewikkeld en in de extruder getransporteerd, die het rubber in een vorm perst. Uit de extruder komen grote rubberstukken, die er in de vorm van marshmellows (ronde spekjes) uitkomen. Deze worden als „slugs“ (NL: naakte slakken) aangeduid. Afhankelijk van wat voor golfbalkern wordt geproduceerd, varieert de kleur en samenstelling.

3. De compressiemachine

Op de transportband worden de slakken in een compressiemachine getransporteerd, waarin een sjabloon op de boven- en onderkant is bevestigd. De onvoltooide golfbalkernen worden handmatig in de vorm op de onderkant gelegd. Het onderste deel van de pers drukt de slakken bij een temperatuur van 167°C met een kracht van meer dan een ton op het tegenoverliggende deel. Na 15 minuten hebben onze slakken zich in een vaste golfbalkern ontwikkeld. Elk van de kernen is volgens de golfbalnorm exact gevormd, zodat de hoogste kwaliteit vanaf het begin is gegarandeerd.

4. Afslijpen van de kern

Nadat een vacuümzuiger de gevormde kern uit de compressiemachine zuigt, worden gestanste, overtollige rubberresten in een afslijpproces verwijderd, om de buitenste laag van de balkern voor te bereiden op de volgende laag. Zodoende kan de volgende laag probleemloos en passend om de kern worden gelegd.

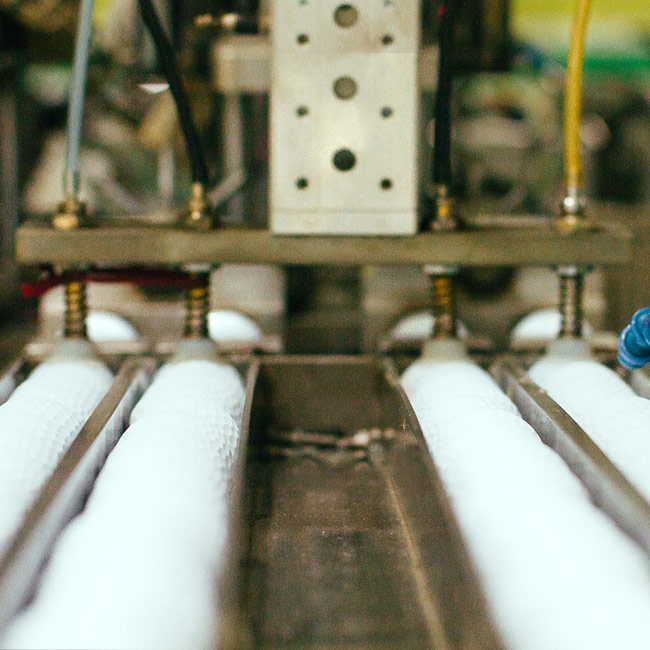

5. Vorming van de mantellaag

In de volgende stap wordt een mantellaag om de kern gevormd. Deze wordt met een exact gedefinieerde breedte om de kern geperst, om een vooraf bepaalde doorsnede aan te houden, voordat de buitenste laag, die u als eindgebruiker ziet, wordt opgebracht.

6. Spuitgietvorm / urethaaancoating

De omhulde golfbalkernen (nu twee-lagig), die voor ons VICE Tour model worden vervaardigd, worden met een robot in een spuitgietvorm getransporteerd. In deze vorm wordt gesmolten Surlyn ingespoten, dat de buitenste laag van de golfbal vormt. De specifieke dimpelstructuur van de VICE TOUR ballen wordt door het inspuitprocédé bepaald.

Onze VICE PRO en VICE PRO PLUS modellen worden niet via het inspuitprocédé geproduceerd. In plaats daarvan worden ze met een unieke urethaan-elastomeer-laag overtrokken. Dit zeer complexe proces van de coating aan de buitenkant produceert één van de kwalitatief meest hoogwaardige urethaanballen uit de golfbalindustrie.

7. De automatische frees

De golfballen komen van de laatste machine in een groot reservoir terecht. Van daaruit worden de ballen één voor één met een balopzuiger in een automatische frees getransporteerd, en de laatste foute plekken en het overtollige urethaan / Surlyn verwijderd, dat nog aan menige bal hecht.

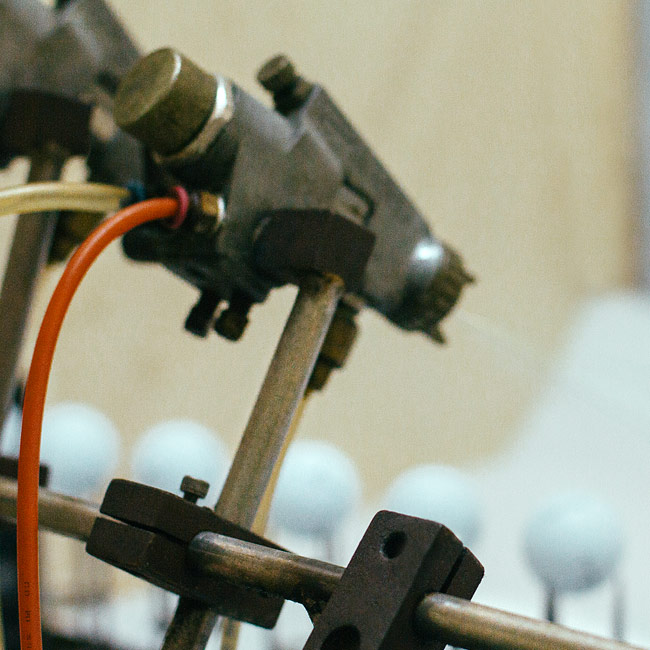

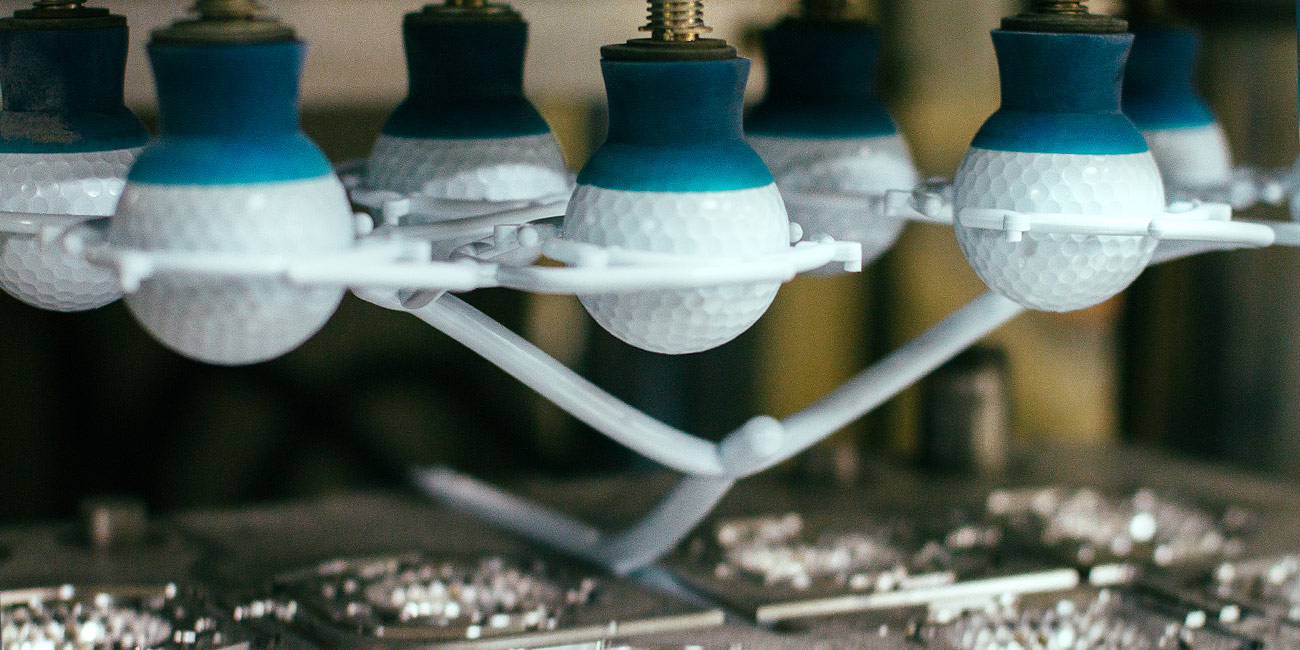

8. De drukmachine

Daarna transporteren de robotarmen silicone drukstempels op een laser gegraveerde drukplaat. De drukstempels nemen inkt op van de plaat en drukken het VICE-logo, het balnummer evenals de puttinglijn op de bal.

Voor de VICE PRO en de VICE PRO PLUS hebben we een technologie ontwikkeld, die de juiste positie van de VICE-logo’s, het balnummer evenals de puttinglijn (KIL) automatisch via fotocellen aan de hand van de dimpelstructuur herkent.

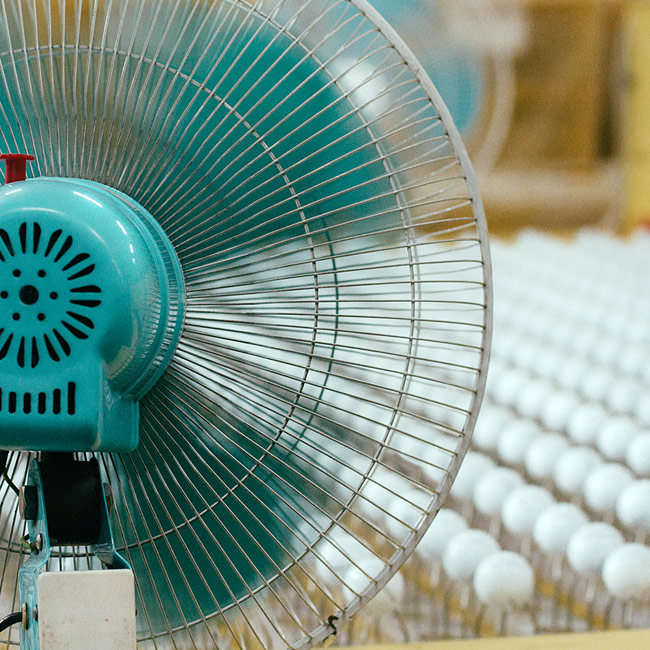

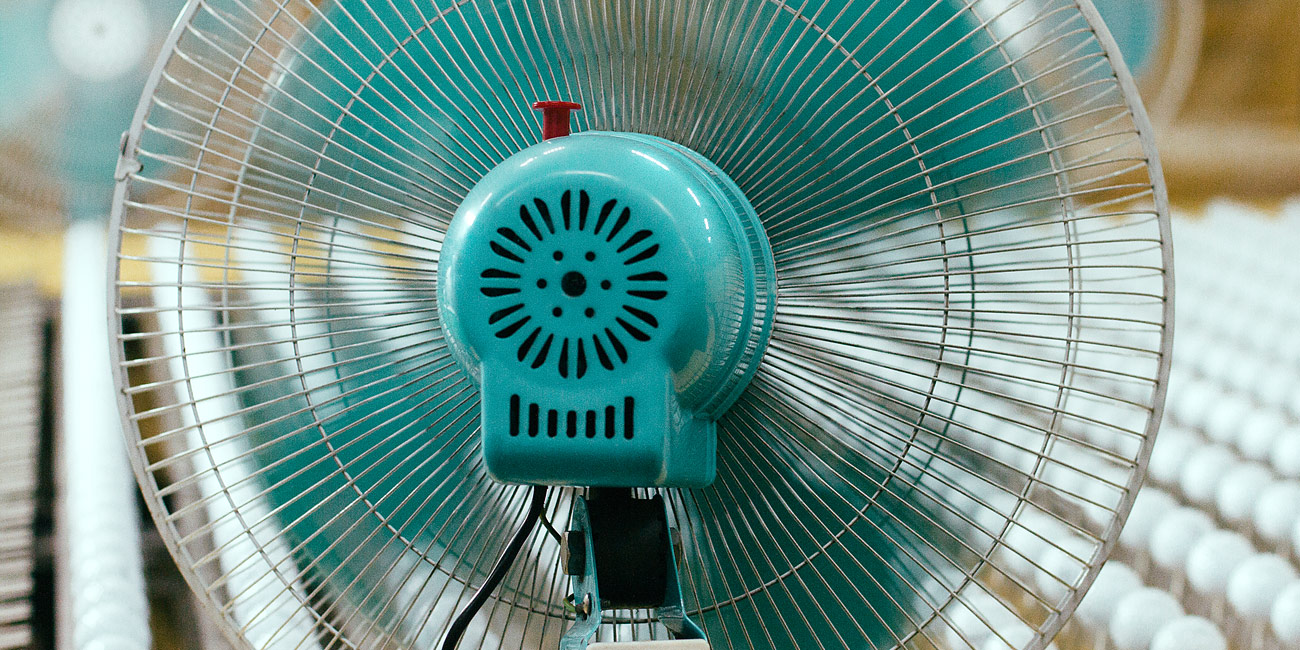

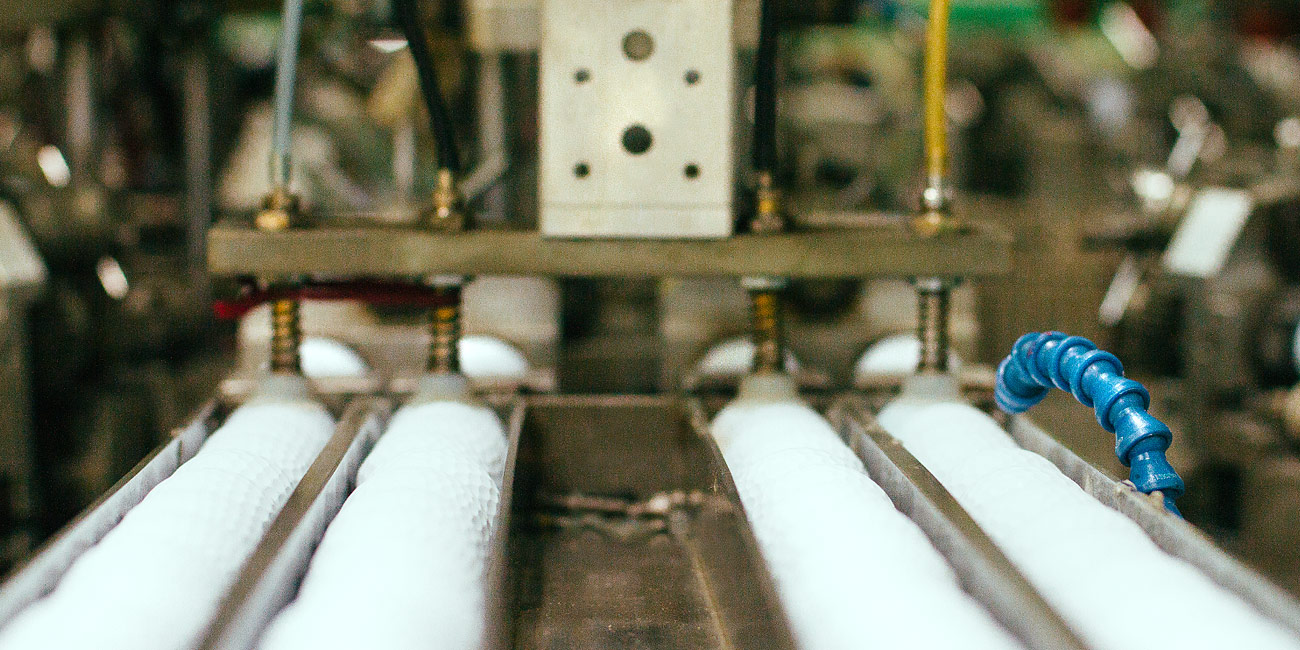

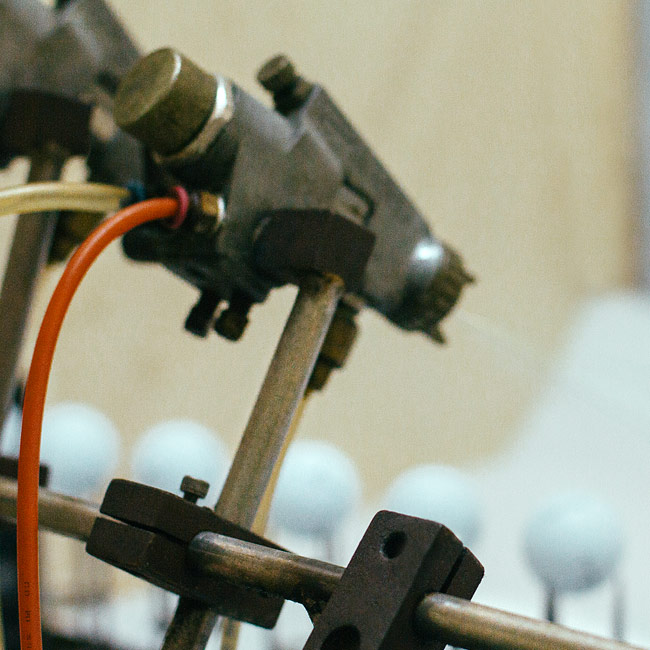

9. De polyurethaan spuitmachine

Vervolgens spuit een geautomatiseerde machine onze ballen in met polyurethaan. Om een gelijkmatig resultaat te verkrijgen, roteren de ballen daarbij op een spil. Het polyurethaan beschermt de opdrukken en perfectioneert bovendien de performance van de bal. Robotten transporteren dan de natte golfballen naar een droogplateau, waar ze bij 66°C 5 lang worden gekoeld.

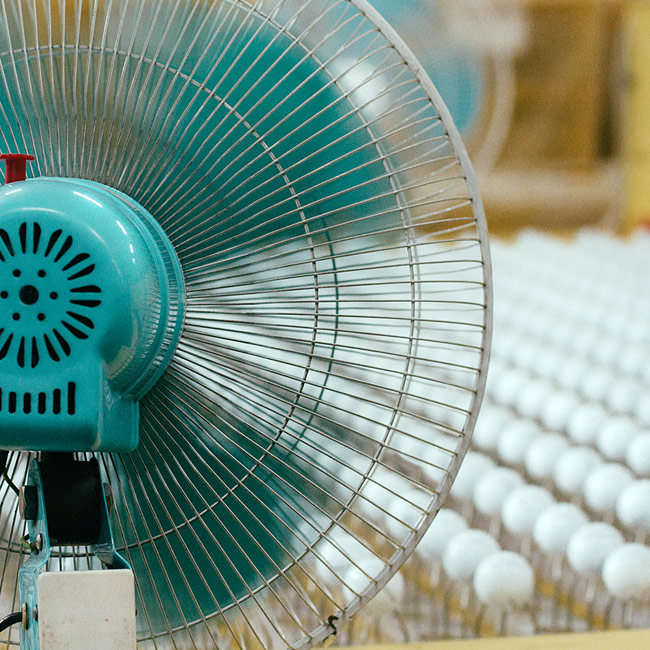

10. Kwaliteitscontrole

Absolute zorgvuldigheid is niet alleen tijdens het productieproces van de golfbal gewaarborgd, maar ook in de afsluitende kwaliteitscontrole.

Elke golfbal doorloopt vanuit statische gezichtspunten verschillende testscenario’s. Wij stellen daarmee veilig dat elke golfbal voldoet aan de officiële regels en normen van de golfsport en een perfect gecentreerde kern heeft.