Processus de fabrication

En dix étapes, suivez les processus de fabrication de notre balle de golf

Notre équipe en Allemagne et à Taïwan est expérimentée et elle produit déjà depuis les années 90 des balles de golf haut de gamme. Aujourd'hui, plus de 200 ingénieurs, designers et ouvriers de production travaillent avec des équipements ingénieux et conçus sur mesure à produire annuellement des millions de balles de golf high-tech.

1. Mélange de caoutchouc

Le caoutchouc est le composant principal de toute balle de golf. Nous le mélangeons à d'autres produits chimiques pour en faire une masse chaude qui ressemble à un tapis de yoga. Ces tapis sont ensuite refroidis entre deux rouleaux en acier puis étirés.

2. Extrudeuse de caoutchouc

Cette masse caoutchouteuse est ensuite enroulée autour d'une vis d'extrudeuse puis envoyée dans une extrudeuse qui presse le caoutchouc dans un moule. De gros morceaux de caoutchouc, en forme de Marshmallow, sortent de l'extrudeuse. On les appelle des « slugs » (en français : « limaces »). Selon le type de balles de golf à produire, leur couleur et leur composition varie.

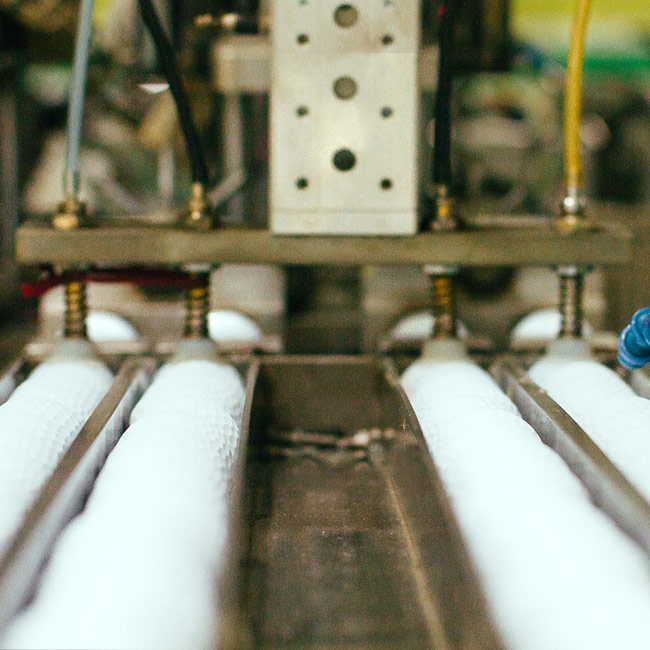

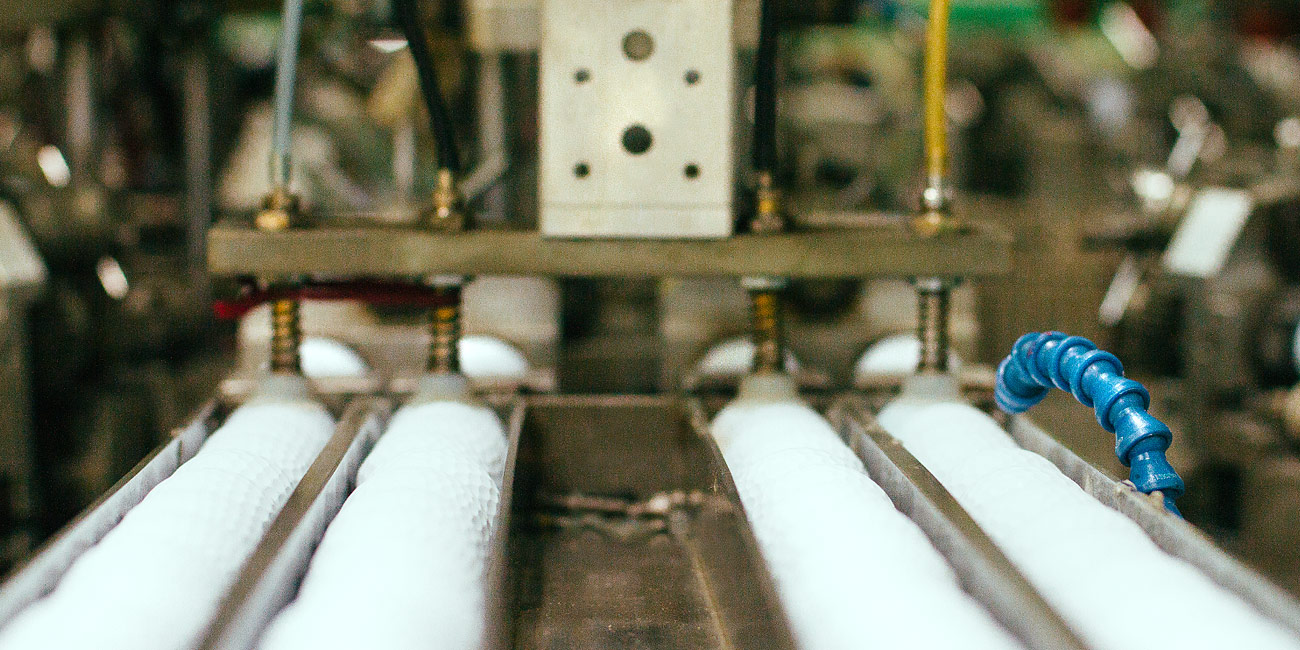

3. Machine de compression

Déposés sur une bande transporteuse, les slugs sont envoyés dans une machine de compression équipée d'un gabarit fixé sur la partie supérieure et la partie inférieure. Les noyaux de balles de golf inachevés sont déposés manuellement dans le moule sur la partie inférieure. La partie inférieure de la presse compresse les slugs à une température de 167 °C avec une force supérieure à une tonne contre la partie opposée. Puis, 15 minutes plus tard, nos slugs se sont transformés en noyaux de balles de golf solides. Chaque noyau est moulé exactement selon la norme relative aux balles de golf, garantissant ainsi la plus haute qualité dès le départ.

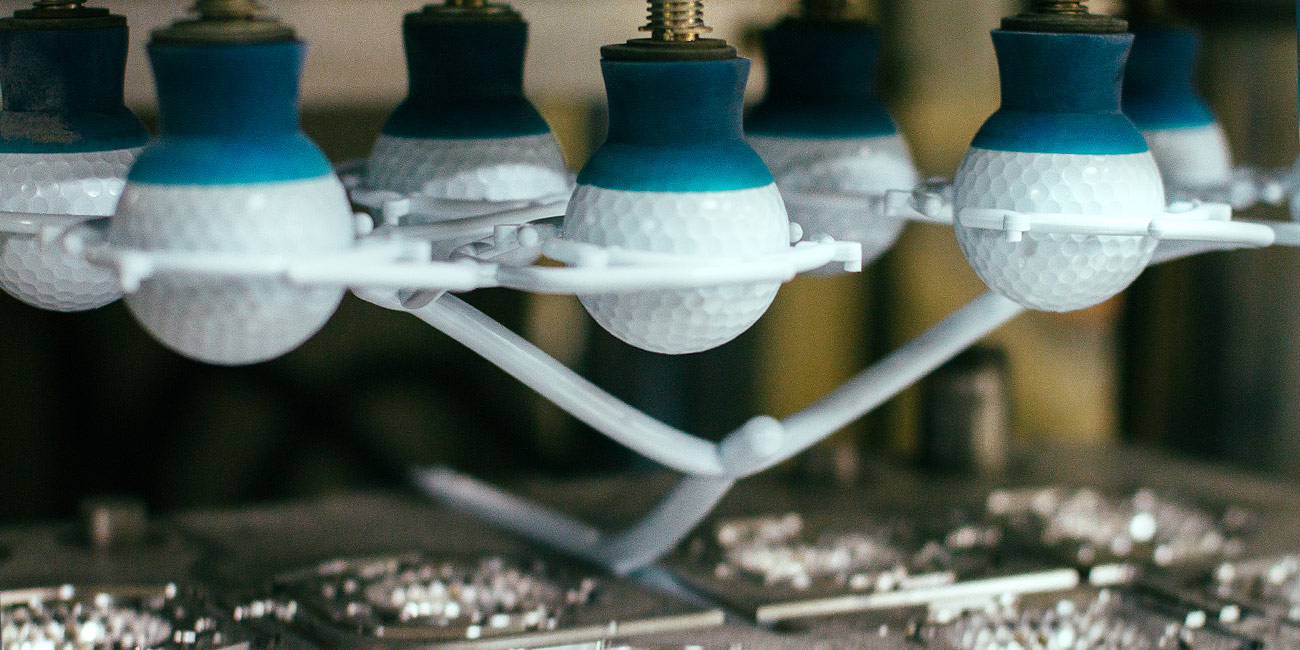

4. Ponçage du noyau

Après qu'une ventouse ait aspiré les noyaux formés pour les extraire de la machine de compression, les découpes de caoutchouc superflues sont retirées selon un processus de ponçage pour préparer la couche extérieure du noyau à recevoir la prochaine couche. La couche suivante peut donc être posée sans problème et être bien ajustée autour du noyau.

5. Formation de l'enveloppe

Au cours de l'étape suivante, l'enveloppe est moulée autour du noyau. Celle-ci est pressée autour du noyau selon une largeur bien définie pour respecter un diamètre prédéfini, avant de la revêtir de la couche extérieure visible par vous, consommateur final.

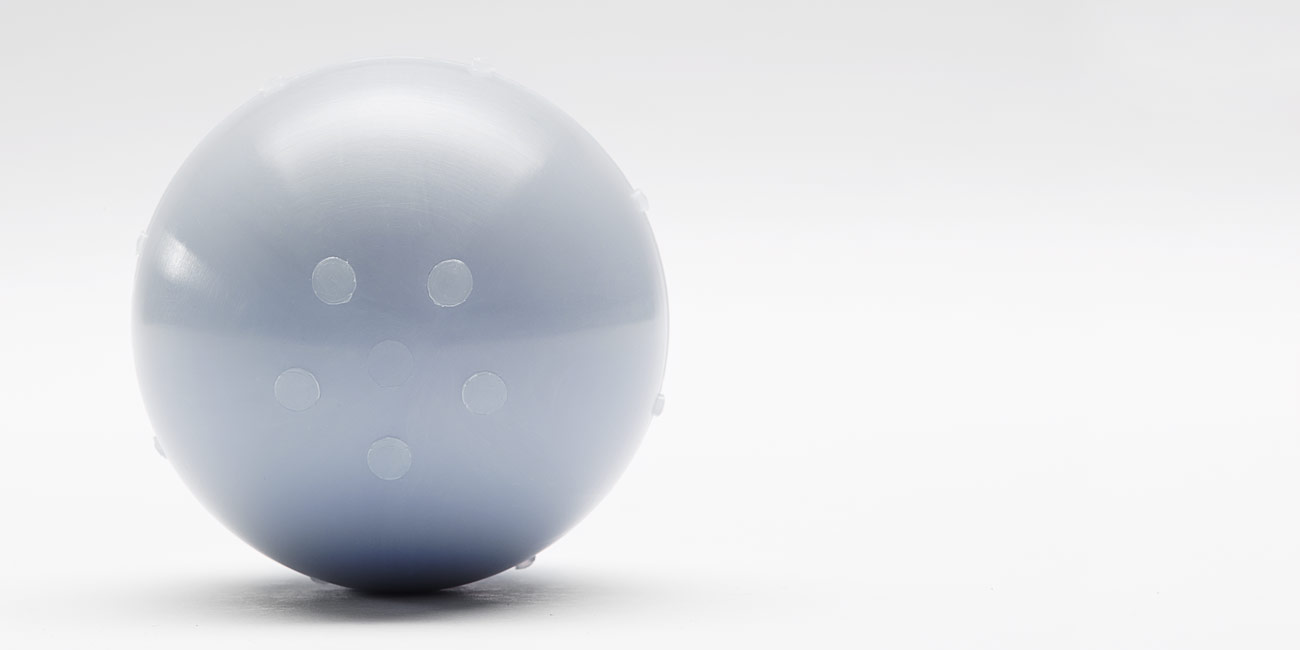

6. Moule d'injection / Revêtement en uréthane

Les noyaux de balles de golf enrobés (maintenant bicouches) fabriqués pour notre modèle VICE Tour, sont envoyés par un robot dans un moule d'injection. Dans ce moule, est injecté du surlyn fondu qui formera la couche extérieure de la balle de golf. La structure alvéolaire spécifique de la VICE TOUR est définie par le procédé d'injection.

Nos modèles VICE PRO et VICE PRO PLUS ne sont pas produits pas le procédé à injection. Au lieu de cela, ils sont enrobés d'une couche d'élastomère d'uréthane unique. Ce procédé hautement complexe du revêtement extérieur produit les meilleures des balles en uréthane de l'industrie de la balle de golf.

7. Fraisage automatique

ThLes balles de golf arrivent, à partir, de la dernière machine dans un grand réservoir. De là, les balles sont transportées, une par une, dans un monte balles vers une fraise automatique qui retire les derniers défauts et l'uréthane/surlyn superflu qui adhèreraient encore à certaines balles.

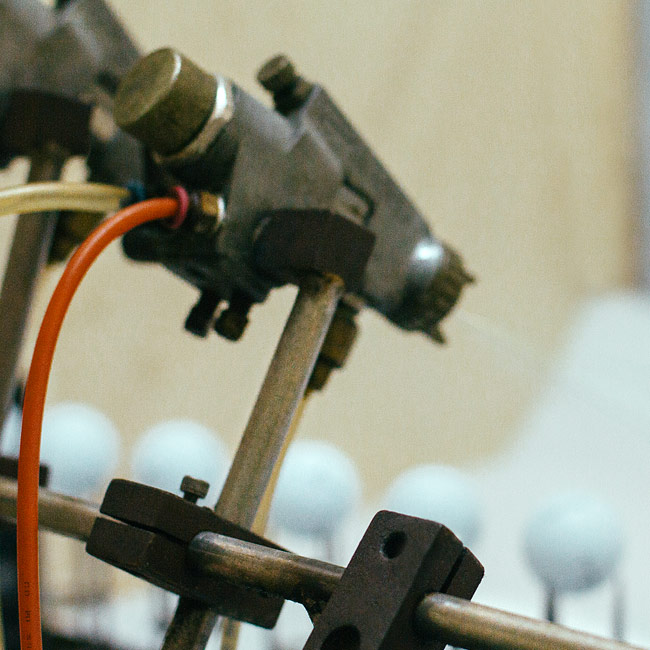

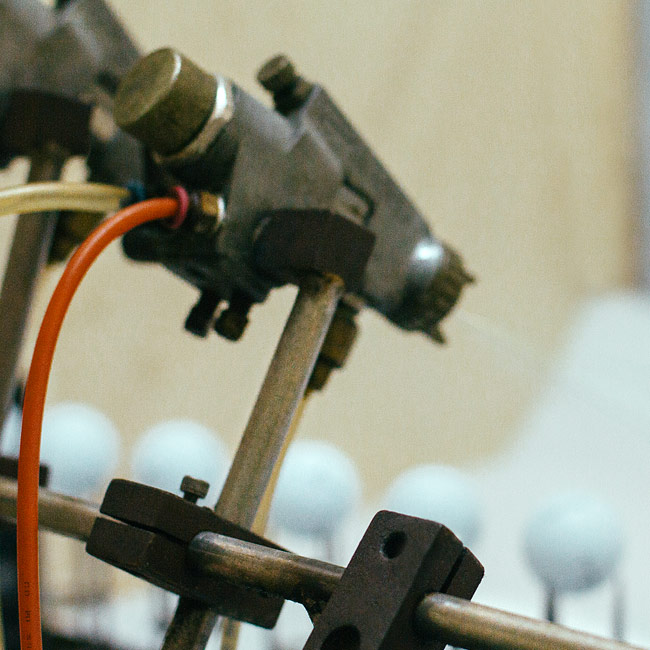

8. Impression

Des bras robotisés apposent ensuite un tampon de silicone sur une plaque d'impression gravée au laser. Les tapons d'impression prennent de l'encre de la plaque et impriment le logo de VICE, le numéro de balle et la ligne de putting sur la balle.

Pour la VICE PRO et la VICE PRO PLUS, nous avons développé une technologie qui reconnait automatiquement la position correcte du logo de VICE, le numéro de balle ainsi que la ligne de putting (KIL) via des cellules photoélectriques, à l'aide d'une structure alvéolaire.

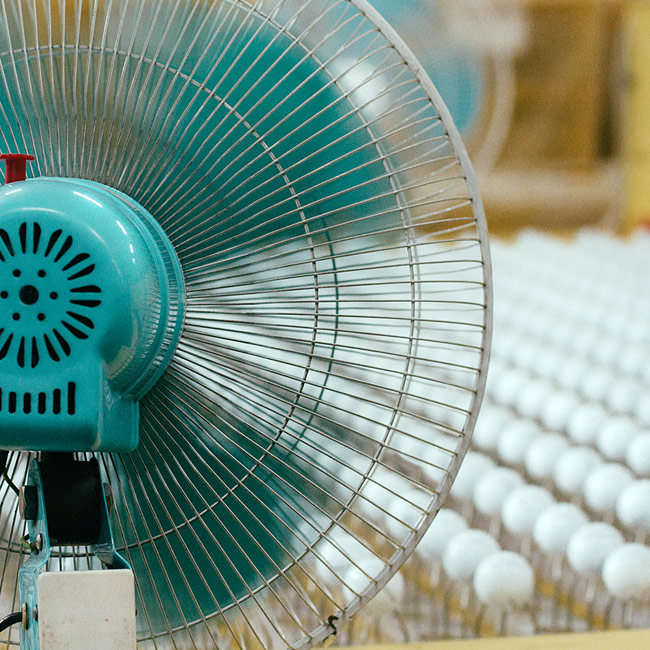

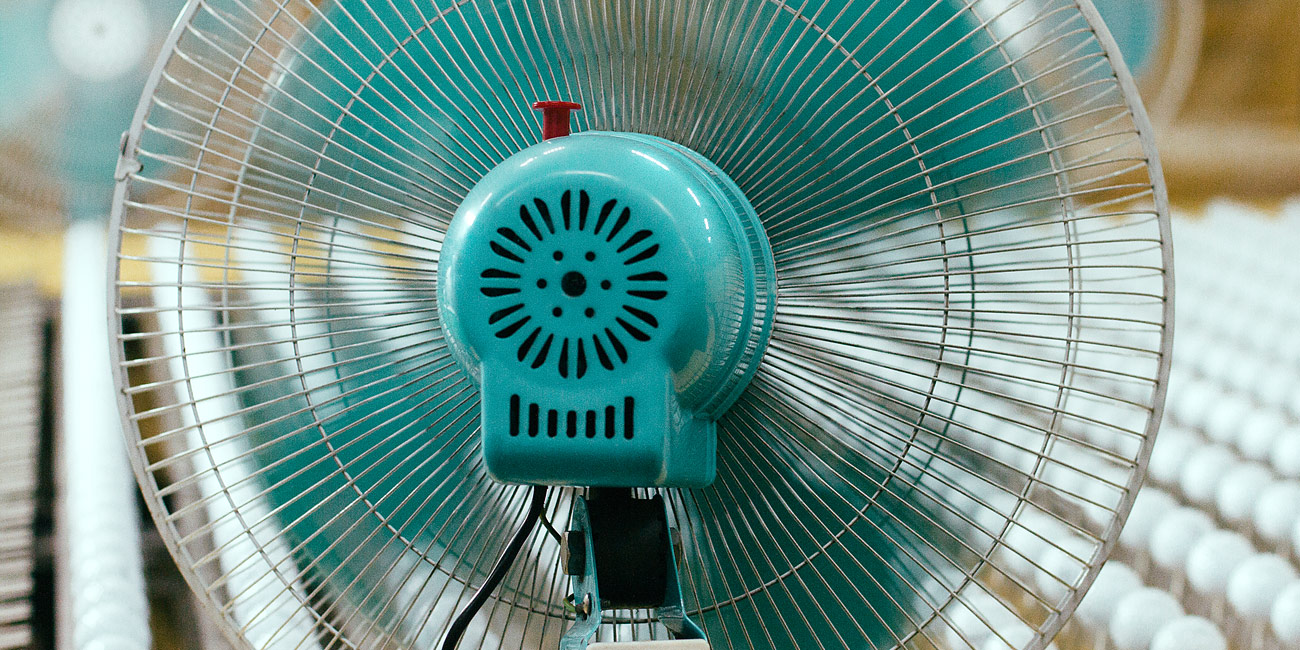

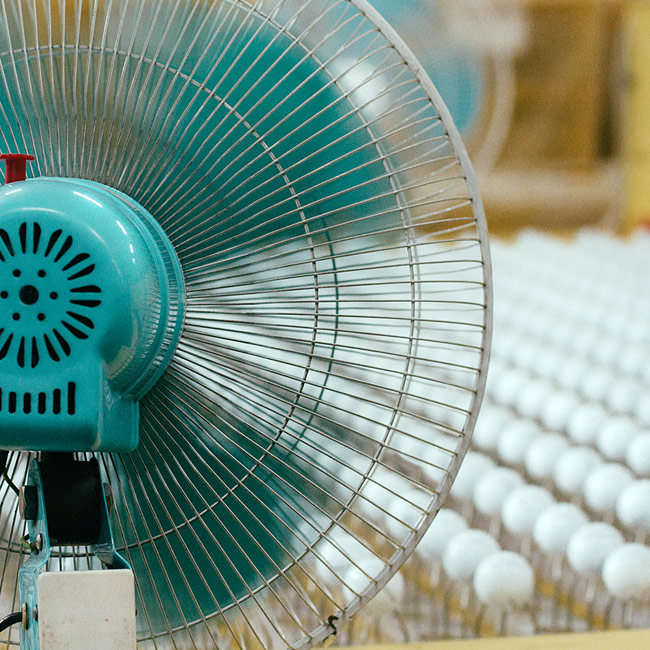

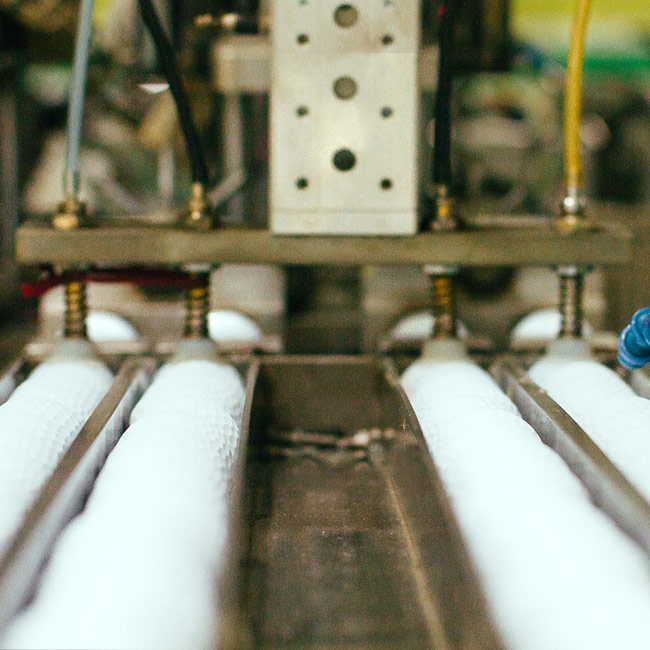

9. Ma machine de pulvérisation de polyuréthane

Une machine automatisée pulvérise ensuite nos balles avec du polyuréthane. Pour obtenir un résultat régulier, les balles tournent en même temps sur une broche. Le polyuréthane protège les impressions et perfectionne, en outre, les performances de la balle. Des robots transportent ensuite les balles de golf mouillées vers une table de séchage où elles sont refroidies à 66 °C pendant 5 minutes.

10. Contrôle qualité

Le plus grand soin est non seulement apporté pendant le processus de production de la balle de golf, mais également au cours du contrôle qualité final.

Chaque balle de golf subit divers scénarios de test, de plusieurs points de vue statiques. Nous garantissons ainsi que chaque balle de golf répond bien aux règles et aux normes officielles du golf et qu'elle possède un noyau parfaitement centré.